レッツ組み立て! 14型ノートPC「FV1」は中身ぎっしり - 20回目を迎えた「レッツノート工房」

●3年ぶりの開催! 子どもたちがパソコン組み立てに挑戦

パナソニック コネクトは8月6日、小・中・高校生向けのPC組み立てイベント「手づくりレッツノート工房」を、同社製PC「レッツノート」(Let's note)の製造拠点である神戸工場で開催しました。

イベントでは、16組の子どもたち(小学校4年生〜高校3年生、9歳以上18歳以下)が2022年夏モデルのレッツノート「CF-FV1」の組み立てに挑戦したほか、レッツノート工場生産ライン、タフブック落下・防滴試験などを見学。

手づくりレッツノート工房は2002年から実施されていたイベントでしたが、新型コロナウイルス感染症の影響で、2020年から2年間は中止に。2022年は厳重な感染防止対策の上、3年ぶりの開催で記念すべき20回目を迎えました。

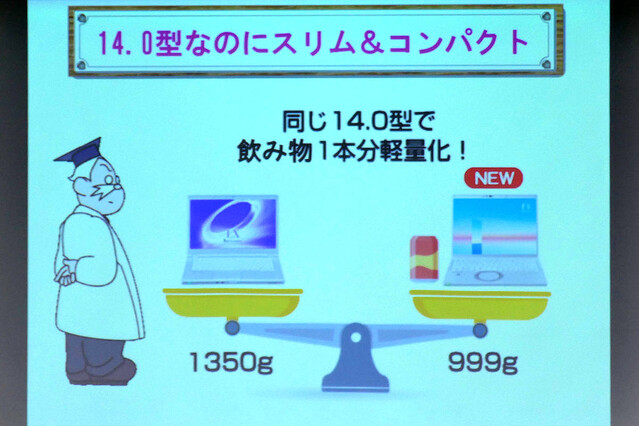

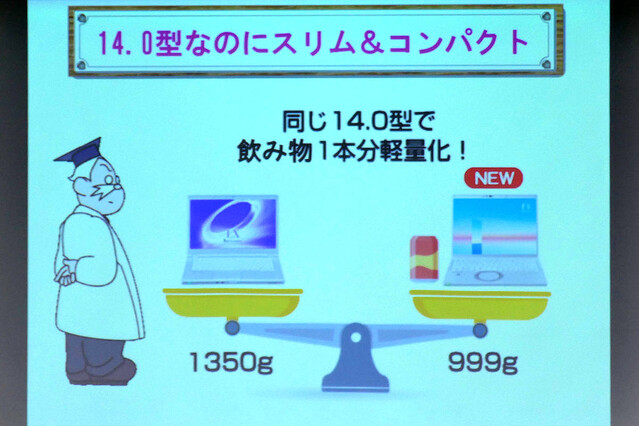

手づくりレッツノート工房「開会式」では、博士、ぶ〜すけ、ロボ美(ロボミ)が、コントを交えてレッツノートFVシリーズの特徴を紹介

レッツノートFVシリーズの特徴。14型で軽量、長時間バッテリー駆動でき、USB Type-C充電にも対応する

○14型ノートPC「レッツノート FV1」を組み立てる

PCの組み立てでは、2021年夏に初登場した、14型レッツノート「CF-FV1」(型番:CF-FV1YRBCP相当、2022年モデル)を参加者が組み立てました。CPUはIntel Core i5-1135G7、メモリ16GB、ストレージ512GB SSD、ディスプレイ14型(2,160×1,440ドット)で、重さは1.134kg(バッテリーパックL装着時)。オンライン授業に向いた高解像度Webカメラやアレイマイク、Type-C充電もサポートします。

OS:Windows 11 Pro

メモリ:16GB

SSD:512GB

タッチパネル:無し

ドライブ:非搭載

ディスプレイ:14.0型TFT液晶

バッテリー:バッテリーパック(L)約21時間駆動

生体認証:顔認証/指紋認証

Officeなし

LTEなし

保証:工房特別1年保証

新型コロナウイルス感染症対策のため、例年は50組のところ2022年は20組に制限。FV1シリーズの直販価格は289,300円からですが、組み立てたPCがもらえる本イベントの参加費用は160,000円(昼食代込み)とお得です。毎年抽選となる人気イベントで、2022年は171組の応募のなかから20組が当選。埼玉県から鹿児島県まで、小学校高学年を中心に16組が参加となりました。

今回組み立てるFV1の部品点数は約15種類・40点強ほど(ちなみに通常の組み立て工程では、約200点の部品を40分で組み上げるそうです)。27ページにわたる解説資料を見ながら、約60分間で組み上げていきます。普段は神戸工場で組み立てに携わっているスタッフが、参加者1人1人にサポート役としてつきました。

手づくりレッツノート工房では主要なパーツをボトムケースに取り付けた状態で組み立てスタート。おおむね下記のような順番で進みました。

冷却ファンの取り付け

コインバッテリー・冷却ファン・スピーカー・サブパワー ケーブルの配線

ボトムケースの取り付け

パッドカバーボタン&タッチパッド&パッドリングの取り付け

ファンルーバの取り付け

バッテリーの取り付け

レッツノートで初となるデュアルファンを搭載した「FV」シリーズは、第12世代Coreの搭載もあり、大型ヒートシンクの搭載など冷却機構が充実。その反面中身が詰まっており、神戸工場で組み立てを担当しているスタッフによると特に「細かい配線の引き回しが難しい」といいます。

筆者もFV1の組み立て作業に挑戦。特に難しかったポイント3つは「スピーカーケーブルの配線」「パッドフレキの接続」「ファンルーバの取り付け」でした。

難しかったポイントの1つ、スピーカーケーブルを含めた、デュアルファン周りのケーブル配線には苦戦しました。

実寸1mmほどでしょうか、とにかく細いケーブルです。かつ、例えば“冷却ファンのネジ穴(7か所)を合わせながらケーブルをファンの上側に出す”や、“各種ケーブルの余った部分をファンの凹みにあるスペースに集める”など、細いケーブルをやさしい力でそっと、しかし確実に適切な場所に配線しなければならない点が手強かったです。冷却ファンのケーブルの先に付いているコネクタも小型で、挿し込むのが難しい所でした。

もう1つ難しかったポイント、パッドフレキの接続はタッチパッドとPC本体の基板(マザーボード)を電気的につなぐためのケーブルです。

パッドフレキは液晶と基板の接続にもよく使われるケーブルで、薄く曲げられる便利なケーブルですが、接続する場合は“挿し込んだ”カチッという手応えがないことが難しかったです。コネクタは突き当りまで挿したという感覚もなく、恐る恐るケーブルを挿し、それ以上挿せなくなったらレバーを倒す、という“感覚”の世界。習熟が必要だと感じました。

個人的に最後の難関だったのが、ファンルーバの取り付け。PCの排熱を一定方向に噴出させるパーツですが、前面4カ所、背面5カ所のツメを本体にうまくひっかけるところが大変でした。まずは液晶を開いて前面4カ所のツメをひっかけ、次に液晶を閉じ裏返しにして、背面5カ所のツメを押し込んでいきます。押し込む力が必要なものの、力を入れすぎるとツメが折れたり、ボトムケースに傷が付いたりするため、力加減に気をつかいました。

「レッツノート工房」で組み立てたPCには、1年の保証が付きます。なお、ボディーカラーはシルバーダイヤモンド、ジェットブラックの2色を選べ、これに天板4色、ホイールパッド4色(いずれもシルバーダイヤモンド、ジェットブラック、イルミネイティングレッド、ディープネイビー)を好みで組み合わせられます。

会場を見渡してみたところ、本体色はシルバーとブラックが半々ほど。天板はレッドが多い印象でした。

●打鍵検査はロボットとAIで! レッツノートの製造見学

○ロボットが活躍するレッツノートの生産ラインを見学

パナソニックのモバイルPC「レッツノート」や、高い堅牢性を備える「タフブック」(TOUGHBOOK)シリーズを製造する神戸工場。

もとは1990年6月に松下電器産業(当時)のワープロ工場として竣工し、1991年8月にPCの製造を開始しました。基板実装から組み立てまでを全てパナソニック コネクトが一貫して行い、特に使い勝手や品質面に気を配っているといいます。手づくりレッツノート工房では、神戸工場のスタッフによる案内で、レッツノートの生産ラインや高温・低温検査、タフブックの耐久試験を見学しました。

レッツノートの製造は「基板実装」「基板と部品の接着(リフロー炉)」「基板検査」「PC組み立て」「全数検査」「梱包、出荷」といった工程を経て完成します。それぞれの主な作業内容は下記の通り。神戸工場では人手不足やコスト高に対応するためロボットを取り入れた“自動化”を推進しており、特に基板実装や検査で多くのロボットが人と一緒に働いています。

○レッツノートの主な製造工程

基板実装……基板を回路として動かすため、基板にはんだで電子部品を取り付ける

基板と部品の接着……250〜260度と高温の機械(リフロー炉)を通してはんだを溶かし部品を接着する

基板検査……部品が正しい位置についているかを主に機械でチェック

PC組み立て……基板や液晶、冷却ファン、光学ドライブ、バッテリーといったパーツを組み立て、PCとして完成させる

全数検査……完成したPCの各パーツの動作を機械や人がチェック

梱包、出荷……検査が終わったPCを箱に入れて出荷

ちなみにキーボードの打鍵検査は、2021年6月に発売したFVシリーズで初めて、ロボットによる打鍵とAIによる判定を組み合わせた検査を実現。これまで、そして今でもFV以外の機種は、熟練した検査担当者が指で押して感触を確認しているといいます。ロボットを導入することで、担当者ごとのバラつきやミスをなくし、また過敏になりすぎて問題ない閾値の打鍵もNG判定してしまうようなことも防げるとのこと。

パナソニック コネクトではキーボードの打鍵検査に限らず、検査項目のロボットによる自動化を高めたい考え。検査の精度を高め、この最終チェックで不具合をできる限り減らすことで、直行率(検査後に利用者へそのまま出荷できる率)を高めたいとしています。

●パトカー登場! タフブックの過酷な試験を目撃

○高温・低温、水濡れ試練に耐え抜くタフブック

レッツノート製造工程の見学が終わった後は、タフブックがパトカーに載って登場。というのも米国のパトカーでは車内に5台のカメラを設置し車内の出来事を監視するアービトレータビデオ監視システムが使われており、撮影映像を処理する頑丈なPCとしてタフブックが採用されているとのこと。展示されたのは米国から輸入した本物の警察車両で、警察をイメージした帽子をかぶって記念撮影が楽しめました。

警察車両や空港だけでなく寒冷地や真夏の倉庫など、タフブックは“過酷な現場”で使われるPC。パトカーを見た後は製造現場で行っている、水掛けや26方向からの落下、世界の高温・低温環境を再現する大型装置などを体験できました。

液晶面・キーボード面全体に水流がかかっても問題なく起動し続けるタフブック ※音が出ます

このほか、工場の製造現場で業務プロセスを見直し、無駄を省いて作業を効率化する取り組み「カイゼン」を考えるコーナーも用意されました。参加者がレゴブロックを1分間、一定のルールで組み上げていくもので、色は赤→青→黄→緑→白の順、積む方向は90度向きを変えて交互、というお題。

1回目は全色のブロックが1つの箱に入った状態で組み上げなければならず、多くの参加者が一桁で積んでいたところ、より多く積めるよう改善案を考える5分間を挟んで行われた2回目では、事前にブロックを色分けして並べたり、上ではなく机に置いたまま回転させて積み上げていったりなどの工夫で、(筆者が参加した回では)全員1回目より多くのブロックを積み上げていました。

製造工程やレッツノート&タフブックの頑丈試験などを見学した後は、自分たちで組み立てたレッツノートの梱包へ。梱包ビニールに入れ、緩衝材で固定し専用箱を閉じて完成です。参加者には、最初に入り口付近で撮影した記念写真もサプライズで贈呈されました。参加者の子どもたちからは「PC作るところが楽しかった」「(組み立て工程の中で力を入れる)硬いところが難しかった」などの声が挙がっていました。

神戸工場の矢吹精一工場長は最後に、「このパソコンは世界に一台しかない、みなさんが心を込めて作り上げたパソコンです。大事に使ってください」とコメント。「今後もこの『レッツノート工房』をますます盛り上げていきたいと思います。反省点があれば次回に活かし、皆さんに喜んでもらえるようなイベントにしていきたいと考えています」と話していました。

パナソニック コネクトは8月6日、小・中・高校生向けのPC組み立てイベント「手づくりレッツノート工房」を、同社製PC「レッツノート」(Let's note)の製造拠点である神戸工場で開催しました。

手づくりレッツノート工房は2002年から実施されていたイベントでしたが、新型コロナウイルス感染症の影響で、2020年から2年間は中止に。2022年は厳重な感染防止対策の上、3年ぶりの開催で記念すべき20回目を迎えました。

手づくりレッツノート工房「開会式」では、博士、ぶ〜すけ、ロボ美(ロボミ)が、コントを交えてレッツノートFVシリーズの特徴を紹介

レッツノートFVシリーズの特徴。14型で軽量、長時間バッテリー駆動でき、USB Type-C充電にも対応する

○14型ノートPC「レッツノート FV1」を組み立てる

PCの組み立てでは、2021年夏に初登場した、14型レッツノート「CF-FV1」(型番:CF-FV1YRBCP相当、2022年モデル)を参加者が組み立てました。CPUはIntel Core i5-1135G7、メモリ16GB、ストレージ512GB SSD、ディスプレイ14型(2,160×1,440ドット)で、重さは1.134kg(バッテリーパックL装着時)。オンライン授業に向いた高解像度Webカメラやアレイマイク、Type-C充電もサポートします。

OS:Windows 11 Pro

メモリ:16GB

SSD:512GB

タッチパネル:無し

ドライブ:非搭載

ディスプレイ:14.0型TFT液晶

バッテリー:バッテリーパック(L)約21時間駆動

生体認証:顔認証/指紋認証

Officeなし

LTEなし

保証:工房特別1年保証

新型コロナウイルス感染症対策のため、例年は50組のところ2022年は20組に制限。FV1シリーズの直販価格は289,300円からですが、組み立てたPCがもらえる本イベントの参加費用は160,000円(昼食代込み)とお得です。毎年抽選となる人気イベントで、2022年は171組の応募のなかから20組が当選。埼玉県から鹿児島県まで、小学校高学年を中心に16組が参加となりました。

今回組み立てるFV1の部品点数は約15種類・40点強ほど(ちなみに通常の組み立て工程では、約200点の部品を40分で組み上げるそうです)。27ページにわたる解説資料を見ながら、約60分間で組み上げていきます。普段は神戸工場で組み立てに携わっているスタッフが、参加者1人1人にサポート役としてつきました。

手づくりレッツノート工房では主要なパーツをボトムケースに取り付けた状態で組み立てスタート。おおむね下記のような順番で進みました。

冷却ファンの取り付け

コインバッテリー・冷却ファン・スピーカー・サブパワー ケーブルの配線

ボトムケースの取り付け

パッドカバーボタン&タッチパッド&パッドリングの取り付け

ファンルーバの取り付け

バッテリーの取り付け

レッツノートで初となるデュアルファンを搭載した「FV」シリーズは、第12世代Coreの搭載もあり、大型ヒートシンクの搭載など冷却機構が充実。その反面中身が詰まっており、神戸工場で組み立てを担当しているスタッフによると特に「細かい配線の引き回しが難しい」といいます。

筆者もFV1の組み立て作業に挑戦。特に難しかったポイント3つは「スピーカーケーブルの配線」「パッドフレキの接続」「ファンルーバの取り付け」でした。

難しかったポイントの1つ、スピーカーケーブルを含めた、デュアルファン周りのケーブル配線には苦戦しました。

実寸1mmほどでしょうか、とにかく細いケーブルです。かつ、例えば“冷却ファンのネジ穴(7か所)を合わせながらケーブルをファンの上側に出す”や、“各種ケーブルの余った部分をファンの凹みにあるスペースに集める”など、細いケーブルをやさしい力でそっと、しかし確実に適切な場所に配線しなければならない点が手強かったです。冷却ファンのケーブルの先に付いているコネクタも小型で、挿し込むのが難しい所でした。

もう1つ難しかったポイント、パッドフレキの接続はタッチパッドとPC本体の基板(マザーボード)を電気的につなぐためのケーブルです。

パッドフレキは液晶と基板の接続にもよく使われるケーブルで、薄く曲げられる便利なケーブルですが、接続する場合は“挿し込んだ”カチッという手応えがないことが難しかったです。コネクタは突き当りまで挿したという感覚もなく、恐る恐るケーブルを挿し、それ以上挿せなくなったらレバーを倒す、という“感覚”の世界。習熟が必要だと感じました。

個人的に最後の難関だったのが、ファンルーバの取り付け。PCの排熱を一定方向に噴出させるパーツですが、前面4カ所、背面5カ所のツメを本体にうまくひっかけるところが大変でした。まずは液晶を開いて前面4カ所のツメをひっかけ、次に液晶を閉じ裏返しにして、背面5カ所のツメを押し込んでいきます。押し込む力が必要なものの、力を入れすぎるとツメが折れたり、ボトムケースに傷が付いたりするため、力加減に気をつかいました。

「レッツノート工房」で組み立てたPCには、1年の保証が付きます。なお、ボディーカラーはシルバーダイヤモンド、ジェットブラックの2色を選べ、これに天板4色、ホイールパッド4色(いずれもシルバーダイヤモンド、ジェットブラック、イルミネイティングレッド、ディープネイビー)を好みで組み合わせられます。

会場を見渡してみたところ、本体色はシルバーとブラックが半々ほど。天板はレッドが多い印象でした。

●打鍵検査はロボットとAIで! レッツノートの製造見学

○ロボットが活躍するレッツノートの生産ラインを見学

パナソニックのモバイルPC「レッツノート」や、高い堅牢性を備える「タフブック」(TOUGHBOOK)シリーズを製造する神戸工場。

もとは1990年6月に松下電器産業(当時)のワープロ工場として竣工し、1991年8月にPCの製造を開始しました。基板実装から組み立てまでを全てパナソニック コネクトが一貫して行い、特に使い勝手や品質面に気を配っているといいます。手づくりレッツノート工房では、神戸工場のスタッフによる案内で、レッツノートの生産ラインや高温・低温検査、タフブックの耐久試験を見学しました。

レッツノートの製造は「基板実装」「基板と部品の接着(リフロー炉)」「基板検査」「PC組み立て」「全数検査」「梱包、出荷」といった工程を経て完成します。それぞれの主な作業内容は下記の通り。神戸工場では人手不足やコスト高に対応するためロボットを取り入れた“自動化”を推進しており、特に基板実装や検査で多くのロボットが人と一緒に働いています。

○レッツノートの主な製造工程

基板実装……基板を回路として動かすため、基板にはんだで電子部品を取り付ける

基板と部品の接着……250〜260度と高温の機械(リフロー炉)を通してはんだを溶かし部品を接着する

基板検査……部品が正しい位置についているかを主に機械でチェック

PC組み立て……基板や液晶、冷却ファン、光学ドライブ、バッテリーといったパーツを組み立て、PCとして完成させる

全数検査……完成したPCの各パーツの動作を機械や人がチェック

梱包、出荷……検査が終わったPCを箱に入れて出荷

ちなみにキーボードの打鍵検査は、2021年6月に発売したFVシリーズで初めて、ロボットによる打鍵とAIによる判定を組み合わせた検査を実現。これまで、そして今でもFV以外の機種は、熟練した検査担当者が指で押して感触を確認しているといいます。ロボットを導入することで、担当者ごとのバラつきやミスをなくし、また過敏になりすぎて問題ない閾値の打鍵もNG判定してしまうようなことも防げるとのこと。

パナソニック コネクトではキーボードの打鍵検査に限らず、検査項目のロボットによる自動化を高めたい考え。検査の精度を高め、この最終チェックで不具合をできる限り減らすことで、直行率(検査後に利用者へそのまま出荷できる率)を高めたいとしています。

●パトカー登場! タフブックの過酷な試験を目撃

○高温・低温、水濡れ試練に耐え抜くタフブック

レッツノート製造工程の見学が終わった後は、タフブックがパトカーに載って登場。というのも米国のパトカーでは車内に5台のカメラを設置し車内の出来事を監視するアービトレータビデオ監視システムが使われており、撮影映像を処理する頑丈なPCとしてタフブックが採用されているとのこと。展示されたのは米国から輸入した本物の警察車両で、警察をイメージした帽子をかぶって記念撮影が楽しめました。

警察車両や空港だけでなく寒冷地や真夏の倉庫など、タフブックは“過酷な現場”で使われるPC。パトカーを見た後は製造現場で行っている、水掛けや26方向からの落下、世界の高温・低温環境を再現する大型装置などを体験できました。

液晶面・キーボード面全体に水流がかかっても問題なく起動し続けるタフブック ※音が出ます

このほか、工場の製造現場で業務プロセスを見直し、無駄を省いて作業を効率化する取り組み「カイゼン」を考えるコーナーも用意されました。参加者がレゴブロックを1分間、一定のルールで組み上げていくもので、色は赤→青→黄→緑→白の順、積む方向は90度向きを変えて交互、というお題。

1回目は全色のブロックが1つの箱に入った状態で組み上げなければならず、多くの参加者が一桁で積んでいたところ、より多く積めるよう改善案を考える5分間を挟んで行われた2回目では、事前にブロックを色分けして並べたり、上ではなく机に置いたまま回転させて積み上げていったりなどの工夫で、(筆者が参加した回では)全員1回目より多くのブロックを積み上げていました。

製造工程やレッツノート&タフブックの頑丈試験などを見学した後は、自分たちで組み立てたレッツノートの梱包へ。梱包ビニールに入れ、緩衝材で固定し専用箱を閉じて完成です。参加者には、最初に入り口付近で撮影した記念写真もサプライズで贈呈されました。参加者の子どもたちからは「PC作るところが楽しかった」「(組み立て工程の中で力を入れる)硬いところが難しかった」などの声が挙がっていました。

神戸工場の矢吹精一工場長は最後に、「このパソコンは世界に一台しかない、みなさんが心を込めて作り上げたパソコンです。大事に使ってください」とコメント。「今後もこの『レッツノート工房』をますます盛り上げていきたいと思います。反省点があれば次回に活かし、皆さんに喜んでもらえるようなイベントにしていきたいと考えています」と話していました。