新幹線の「亀裂」はなぜ発見できなかったのか

今回の台車亀裂が発生したJR西日本所属N700系K5編成 (写真:tackune/PIXTA)

2017年12月11日、博多13時33分発の東京行き「のぞみ34号」16両編成において、走行中に異臭と異音が認められたため、JR東海の車両保守担当者が17時34分頃に名古屋駅で床下点検を実施したところ、13号車(前から4両目)歯車箱付近の油漏れが確認され、さらに台車枠の亀裂および継手の変色が発見された。

列車は名古屋駅で運転を打ち切るとともに、台車枠の亀裂が極めて危険な状態であるため、車両基地に回送せず名古屋駅14番線に留め置かれた。当該台車を現地で交換のうえ、12月18日までに車両基地へ回送された。

この編成はJR西日本所属のN700系K5編成で、2007年にN5編成として川崎重工業で製造されたものである。岡山駅からJR西日本の車両保守担当者が添乗して13号車で「うなり音」を確認したが、東京の総合指令所では運転継続可能と判断、結果的にJR東海の名古屋駅まで走行した。国土交通省の運輸安全委員会は“重大インシデント”として調査を開始しており、いずれ原因が究明され公表されるが、現時点で判明している事実に基づいて、鉄道車両に関わる“機械屋”としての立場で、原因と再発防止について考えてみたい。

台車の定期検査で亀裂は発見できたか

まずN700系の台車の構造を見てみよう。

N700系の台車の構造と発生した亀裂の位置(JR西日本のプレスリリースを編集部で加工)

台車には2対の輪軸(両側の車輪を車軸に固定したもの)があって、車体を支えるとともにレールに沿って走行させる機能を持っている。動力源のモーターも台車に取り付けられ、モーターの回転は継手を介して歯車に伝わり、嚙み合う歯車で減速されて輪軸に伝わる。

台車の骨組み(上から見るとH形)を台車枠と呼び、側(がわ)バリと横バリで構成されている。今回の亀裂は側バリの下面、輪軸を支える軸バネの付け根に近い部分で発生した。

この亀裂は側バリの溶接部近傍を起点に発生した典型的な疲労破壊で、突然発生したものではなく、長時間に亀裂が進展したものと推定できる。金属材料の疲労とは、繰り返し力を受けることにより強度が低下することで、疲労破壊か否かは破断面を観察すればわかる。初期の亀裂はごくわずかで目視で発見するのは困難だが、昔の蒸気機関車のように打音検査(テストハンマーで軽く叩き音で判断)をするか、磁粉探傷(光る磁粉を含んだ検査液を塗り磁力線を加えて光り方で判断)をすれば発見できる。

京浜急行の電車を例に取ると、全般検査または重要部検査(走行距離60万kmまたは4年ごと)で工場に入ると、床下は台車だけピカピカに塗装されて出てくるが、これは塗装を剝がして磁粉探傷をしているからである。台車の構造や過去の亀裂発生の有無から、台車枠に十分な疲労強度があれば磁粉探傷は必ずしも実施する必要はない。

新幹線の台車は、全般検査または台車検査(走行距離60万kmまたは1年半毎)で異常の有無を確認しているが、磁粉探傷は実施しているのだろうか? もし実施しているのに亀裂を見逃したとすれば、検査が形骸化していた可能性もある。

東海道新幹線開通2年後の1966年、高速走行中に車軸が折れ、車掌が異常振動に気づき緊急ブレーキをかけて事なきを得た。車軸は1回転ごとに(300km/hでは1秒間に約30回転)繰り返し大きな力を受け、台車枠よりはるかに厳しい条件で使われている。車軸の傷は即重大事故につながるため、全般検査または台車検査で超音波探傷(発信した超音波の反射で判断)を徹底し、疑わしい車軸は惜しげもなく廃棄処分にしている。車軸と比較すれば台車枠は探傷の優先度が低いことは筆者も機械屋であり理解できるが、今回の事故に鑑みて検査体制を見直すことが必要である。

台車枠溶接後の熱処理は適正だったか

ユーチューブ上で、N700系の台車製作の工程(今回の台車とは別のメーカー)が約15分間にまとめて紹介されている。前項で説明した磁粉探傷作業も登場する。機械加工の工程を完全に省略しているなど、全ての工程を網羅しているわけではないが、気になるのは台車枠溶接後の応力除去焼なまし(材料の組織に残った力を和らげる熱処理)の工程が出てこないことである。

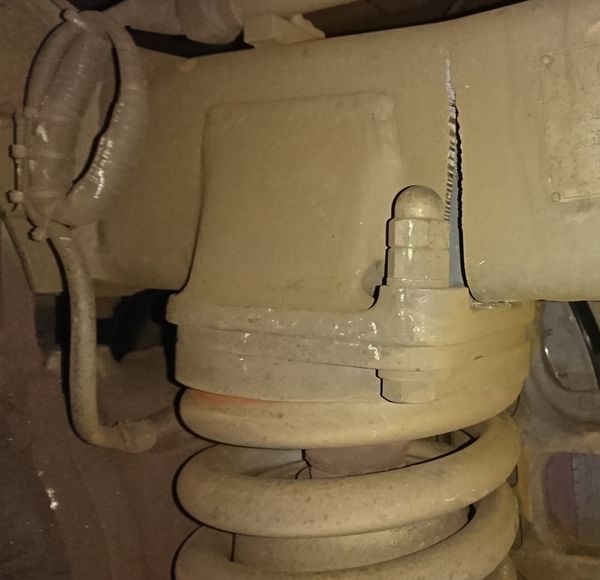

のぞみ34号13号車の台車に発生した亀裂(写真:JR西日本)

筆者は以前に電車モーターの機構設計をしていたが、外装部品の溶接部分(正確に言うと溶接の肉盛りから少し離れた“二番”と呼ぶ部分)に入る亀裂で苦労した。溶接すると周囲の母材が熱影響を受け、表面に引張(ひっぱり)応力(材料の組織を引き離そうとする力)が残留することがある。モーターのフレームは鋼材を溶接して作るが、残留応力を除去するため炉に入れて比較的低い温度(600〜650℃くらい)で焼なましをする。船や橋など巨大な構造物はできないが、台車枠なら可能である。

今回亀裂が入ったのは、やはり溶接の“二番”の部分で、ある意味で教科書通りの亀裂発生である。台車枠の下側は荷重により常に引張応力が発生し、また軸バネの付け根の部分は応力集中(くびれた部分などに力が集まること)しやすく、そこに溶接後の引張残留応力があったとすれば、材料の組織にとって悪条件が重なる。運輸安全委員会の調査でいずれ明らかになることだが、溶接後の応力除去焼なましがどのように行われたか、亀裂発生のメカニズムを解明するうえで重要な要素だと思う。

なお、亀裂が発見される前に異臭や異音の報告があったことから、歯車箱や継手の異常が亀裂の引き金とする報道があるが、それは考えにくい。力学的にその程度のことで壊れるならば、台車として使い物にならない。筆者の推定では、まず亀裂の進展により側バリが逆“へ”の字に変形、その下の軸箱が台車中心から離れる方向に変位、本来向き合っているはずのモーター軸と歯車軸がレール方向に変位した結果、両者を結ぶ継手が振り回されて破損、内部のグリースが飛散したものと考えられる。

異臭や異音は日常茶飯事

今回は小倉駅発車時(運転開始の約20分後)から、走行中の車内で異臭や異音が何度か報告されたようだが、このような報告は日常茶飯事で、そこから重大問題を発見して適切に対処するのは簡単ではない。マスコミが結果を見てから関係者の対応を叩くのは、誤解を恐れず言わせていただければ“後出しジャンケン”である。筆者はメーカー在職中、ある鉄道事業者の「床下から煙が出ている」という一報で現場に駆け付けたが、結果は線路際の焚き火の煙だったことがある。

一連の対応における問題点を考えると、岡山駅から車両保守担当者が添乗して13号車で“うなり音”を確認、その状況は東京の総合指令所の指令員に報告されるも、運転継続の判断が下されてしまったことである。新大阪停車中に床下点検を実施していれば正確な判断ができたはずである。

12月27日に開かれたJR西日本の記者会見では、車両保守担当者の「安全をとって床下をやろうか」という発言が、別の問い合せと重なり指令員が聞き取っていないこと、指令員は点検の必要があれば車両保守担当者が実施する旨を明確に伝えてくると認識していたことが明らかになった。

その背景には、判断を相互に依存しがちな意識が存在している。

筆者の学生時代からの友人で、航空会社の整備畑に30年以上勤務した男がいる。彼は「航空機は故障率が高いので、ダイヤ統制部門は整備士の意見を最重視するが、鉄道は故障率が低いので周囲の理解を得にくいのでは」と話していた。また今回の重大インシデントは、2つの鉄道事業者にまたがっており、コミュニケーションの壁について検証すべきである。

航空機は運行継続に対して整備士の意見が最重視される(筆者撮影)

異常検知のため台車にセンサーを付けるべきという意見もあるが、台車枠に亀裂が入る確率と、そのセンサーが故障する確率を比較すると、その目的だけのセンサーは意味がないような気がする。

最近はセンサー技術が進歩したので、温度や振動などからさまざまな台車の異常(例えば軸受の潤滑不良)を検知することは可能で、異常の可能性の1つとして台車枠の亀裂も示し、床下点検を促すシステムが現実的であると思う。

亀裂を見たことがない技術者が増えている

新幹線の線路規格や車両限界の基礎になっているのは戦前の弾丸列車計画で、そのルーツは南満州鉄道である。1934年に運転開始した特急「あじあ号」は、蒸気機関車が客車7両を牽引し、大連―新京(現・長春)間約700kmを最高時速120kmで走破した。満鉄に勤務していた大先輩の話によると、途中の奉天(現・瀋陽)駅に停車中、機関車はもちろんすべての客車にも1人ずつ(両側必要なのでたぶん2人)検査員を配置して打音検査を行い、異常がなければテストハンマーを頭上にかざし、全員のテストハンマーが上がったことを確認して発車合図をしていたそうである。

この方法は、鉄道車両を構成する機械部品の品質が低かった頃、疲労破壊が起こることを念頭に置いて決められた方法である。現在では機械部品の品質が向上し、限られた部品だけ定期的に検査すればよく、日常の打音検査は不要になった。一方、機械部品の亀裂を見たこともない技術者が増えていることも事実である。

少なくとも、車両保守担当職員は打音検査の音を判断する耳が必要で、そうでなければセンサーの誤検知も見抜くことはできない。高度な検査システムを構築することはもちろん重要だが、異常を見抜く目や耳を養うことを軽んじてはならないと思う。